デジタルツインソリューション

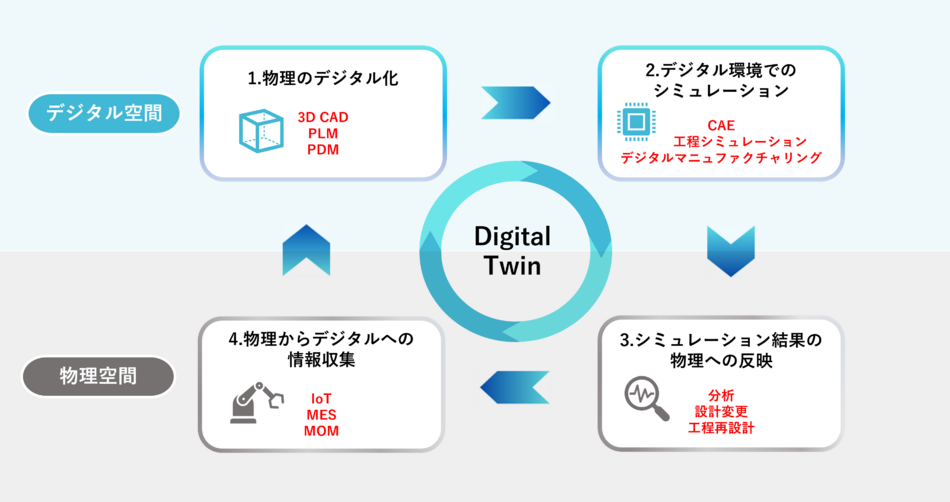

CTCが提唱するデジタルツイン

CTCでは物理とデジタルのシミュレーションや反映サイクルを回すことをデジタルツインの実現と仮定しています。

デジタルツインの導入により、リアルタイムでのデータ解析や予測が可能になり、効率的な運用と迅速な意思決定が実現します。

これにより、コスト削減や品質向上が期待され、企業全体の競争力が向上します。

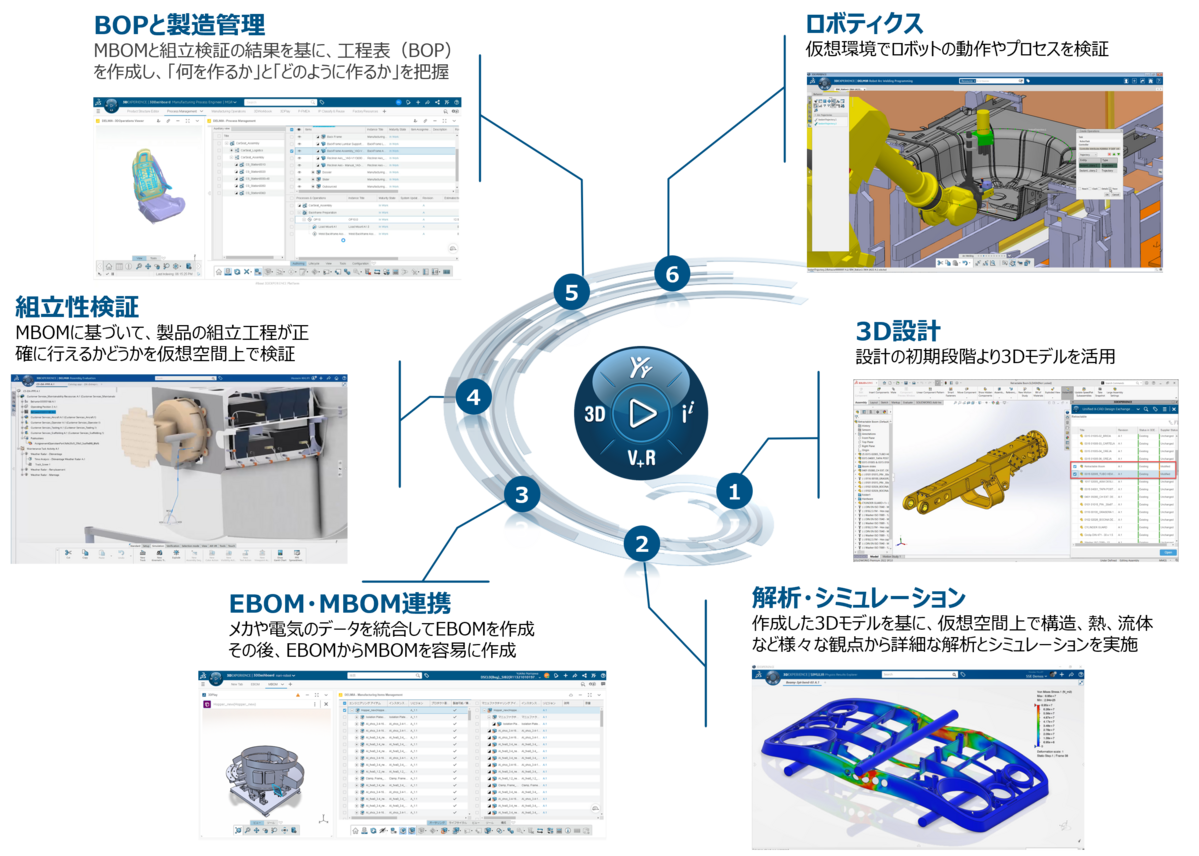

ダッソー・システムズのデジタルツインソリューション

ダッソー・システムズの3DEXPERIENCEを使用したデジタルツインソリューションは、上流から下流までのすべての工程を網羅し、 製品、工場、ライン、人、ロボットなどあらゆる要素を仮想空間上で構築します。 この仮想空間では、物理シミュレーションを実施することで、設計段階から生産までの各工程を詳細に検証できます。 仮想空間内での検証が可能なため、生産ラインやプロセスフロー、リソース管理の変更や拡大が柔軟に行え、生産性の向上やリスク低減を実現します。

デジタルツインソリューションのユースケース

ケース1産業機械業界

課題

- 設計と製造データが統合されていないため、情報の断片化や整合性の欠如が生じる。

- 設計段階での解析やシミュレーションが不十分なため、後工程での修正や再設計が頻発する。

- 製造工程のシミュレーションや最適化が不足しているため、非効率なプロセスが散見する。

3DEXPERIENCEによる効果

- 設計と製造データを統合することで、情報の断片化や整合性の欠如を解消。

- 高度な解析やシミュレーション機能により、設計段階での潜在的な問題を早期に発見。

- 製造工程のシミュレーションと最適化を支援し、非効率なプロセスを改善。

デジタルマニュファクチャリングスターターパックに関する資料をご希望の方

資料請求はこちら